大切なのは、リスクを予見し、対応できる体制を作ること

安心していただける商品を提供するには、品質管理の徹底が必須です。しかし、それは単に厳しくすれば良いわけではなく、安全性を脅かすリスクがどこに潜んでいるのかを予見し、問題が発生しても早期に気づいてそこで止められる体制を作っておくことが大事だと考えています。

例えば、新たに使用する原料では、原料の成分や特性、安全性についての論文確認、製造工程の確認など、定められた8つのステップで検査を実施。使用が決定した原料は、工場が受け入れる際、検査時と同じ品質のものが作られているかをチェックします。製造会社からの品質試験成績書の確認だけでなく、色や香り、微生物が含まれていないか、また、成分組成などの品質について納品される原料を実際に分析し確認します。

サプリメントの製造段階では、異物混入を防ぐ工程を作り、遵守しています。それでも異物が入るリスクを考え、さまざまな機器による異物チェックや、カメラなどを通して錠剤1粒1粒の形状や色の確認、中身の微生物検査なども欠かせません。

さらに販売後の万が一に備えて、お客様からの声は社内に共有され、必要に応じ専門家による「健康食品専門家評議会」で検討するという体制を整えています。

リスクに対し、いくつもの関所を設けることで安全性を確実なものへとしています。

リスク回避の"関所"

「もしかしたら起こるかもしれない」というさまざまなリスクを予見し、次の工程に進んでも安全性や品質に問題がないかを確認する"関所"をいくつも設けています。ここでは、その一部をご紹介します。

工場編

□ 入荷する原料は、選定した原料(標準品)と異なるかも?

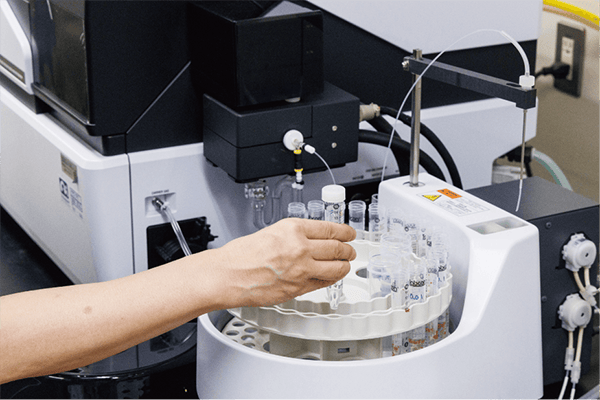

→ FT-IR(下画像)などの分析機で確認

フーリエ変換型赤外分光分析(FT-IR)

□ 原料搬入時に異物が侵入するかも?

→ 開梱後にエアシャワーを通して生産エリア内に搬入

□ 製剤の過程で、異物が混入するかも?

→ ポイントごとに異物混入検査

□ 発見できなかった菌などの混入がないか?

→ 完成した錠剤を水に溶かして微生物検査で確認

□ きちんと包装できているか?

→ シールの不具合がないかなど、人の手と目でも確認

目視で確認

細心の注意を払うアレルギー物質の混入

最も注意が必要なのが、アレルギー物質が他の商品に混入しないようにすること。製造現場から廊下や他の部屋にアレルギー物質が持ち込まれることのないよう、いくつもの対策を施しています。商品ごとに、原料を計量したり配合する部屋は容器や器具はもちろん壁まできれいに洗い、製造に使用する機械も分解して1日掛けて洗浄します。

研究所編

□ 新たに選定する原料にリスクが潜んでいるかも?

→ さまざまな角度から検証

・原材料の安全性(植物由来の原料なら、栽培場所や栽培方法、残留農薬など)

・原料の製造方法

・摂取したときの安全性データの確認

・成分の化学分析(意図しない成分が入っていないか、微生物・残留農薬・有害重金属などが含まれていないか確認)など

液体クロマトグラフィー質量分析(LC-MS)

高周波誘導結合プラズマ発光分光分析(ICP)

□ 商品にしたとき、賞味期限内に変性しない?

→ 一定期間保管して、味やにおい、色などに変化がないか確認

□ 商品を摂取して体調の変化が起こらないか?

→ 必要に応じて臨床試験を実施

ファンケル三島工場の安全管理

工場の特徴

サプリメント製造のメイン工場となる三島工場では、GMPやFSSC 22000といった第三者認証を取得しています。どちらも、安全な商品を製造するためのしくみで、製造工程の管理や製造環境の整備を行っています。

食品に特化した国際規格FSSC(Food Safety System Certification) 22000認定書

もの作りのための国内規格GMP(Good Manufacturing Practice)認定証

クリーンルーム

医薬品の製造ができるほどきれいな空気を保つ工場内。ほこりなどの流入を防ぐため空気が一方向に流れるように管理し、天井には花粉やウイルスなど空気中の粒子を通さないフィルターを使用。床は劣化しにくくチリなどが舞いにくい特殊塗装を施し、靴に付いた異物を除去する粘着マットを設置。

異物を持ち込まない制服

体毛や皮膚片などの異物混入防止の観点から、肌の露出を最小限にした制服を着用。安全性からボタンではなく面ファスナーを使用し、ポケットも付いていません。なお、クリーンルーム外の制服を脱ぐ部屋と中用の制服を着る部屋を分けることで服への異物付着なども防いでいます。

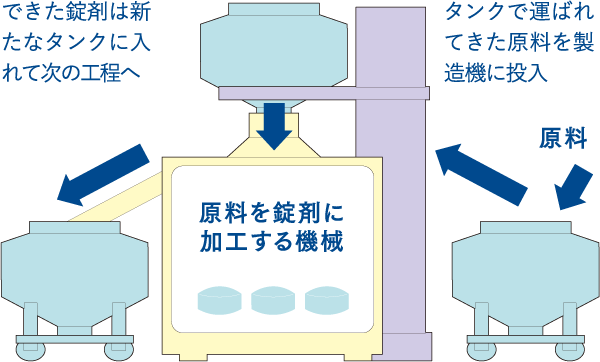

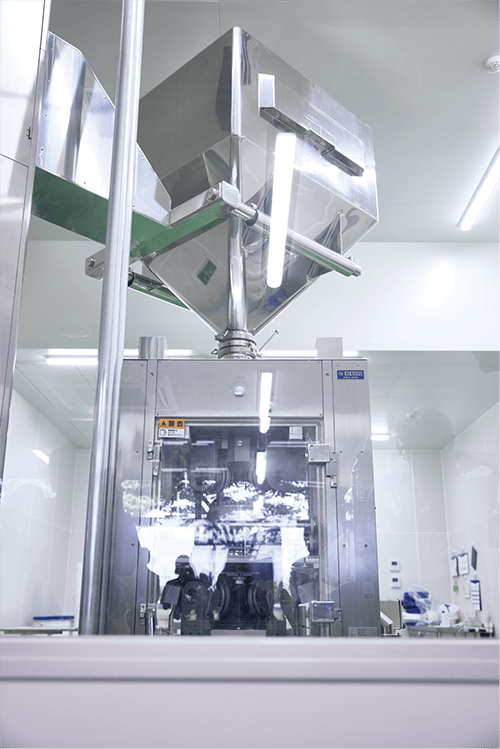

人の手が原料に触れないタンク

粉末の原料を混ぜる、粒状に固める、コーティングを行うといったサプリメント製造の各工程を行うための部屋へは、タンクで移動。人の手が触れることなく充填工程まで進みます。

前向きな改善の積み重ねが作る確かな商品

取得したGMPやFSSCに基づき日々の作業を適正に行うため、従業員には衛生管理などの教育を実施しています。しかし、工場での安全管理は、ここまでやれば大丈夫と思っても、視点を変えると新たなリスクが出てくるもの。何かが発生してから対策をするのではなく、現場で実際に働く人たちにも考えてもらいながら事前にリスクを回避するよう前向きな改善に努めています。確かな商品を提供するためにも、その積み重ねが大切だと考えています。